基于 PC 的控制技术在畜牧业 DNA 检测中的应用

RML Machinery 认为,新西兰多年来一直走在全世界农业技术发展的前沿,确保畜牧业高效运作和全面现代化。近期的一个鲜明例证便是 SNPshot™ DNA 检测技术的应用,该技术利用包括倍福技术在内的多项先进技术,精准满足两大最终用户群的需求:助力田间作业的农民实现便捷高效的样本采集,以及为处理这些样本的 DNA 实验室提供了强有力的技术支持。

总部位于新西兰的自动化和机器人公司 RML Machinery 过去十年间与倍福在控制系统集成方面一直保持着紧密的合作关系。RML 为澳大利亚很多领先的快消品 (FMCG) 品牌量身打造全面的解决方案。在自动化技术领域,RML 秉持着灵活的“勇于应战(challenge accepted)”策略,不断突破技术壁垒。倍福凭借其先进、灵活且可靠的解决方案,成为了 RML 理想的合作伙伴,而 RML 始终保持着前瞻性的视野,提供愈发复杂的自动化解决方案。

在农场实时进行高精度 DNA 采样

SNPshot™ DNA 检测技术应用范围极为广泛,在全球范围内,每年有高达约 1500 万份样本被采集,用于鉴定种马、绵羊、养殖鲑鱼等。 SNPshot™ DNA 取样器配备了 RFID 和条形码阅读器,能够轻松读取各种动物 ID 标签。此外,在采样过程中,SNPshot™ DNA 取样器还会记录采样地点的 GPS 坐标,不仅为后续的验证工作提供强有力的数据支持,还成为风险管理中不可或缺的实用工具。

以采集组织样本为例,取样器能够精准读取动物耳标,并将这些信息与相应采样盒上的 QR 码关联起来。一旦农民顺利完成当天的采样工作,他们便能轻松借助蓝牙技术,将采样数据(即采样盒上的 QR 码及所关联的动物 ID)传输至智能手机上的 SNPshot™ APP,需要时甚至还能与基于云服务的 SNPshot™ 中心进行同步。采样完成后,试管会从采样盒中取出,随后通过快递服务送至 DNA 实验室。这些试管中装有缓冲溶液,因此在运输过程中无需进行额外的冷却处理。采样盒及其配套的可回收套管可以快速、方便地装到取样器中。在此过程中,多数用户会选择佩戴一款设计精巧的两件式工具皮带,一侧用于装载全新的试管,以备随时取用,另一侧则专门收纳已使用过的试管。

由于每一只动物都会单独分配一个全新的采样盒,因此极大地降低了样本间交叉污染的风险。SNPshot™ 采样盒的优势在于它具有很强的兼容性,能够兼容标准实验室试管。这一设计的好处是,当试管被送往 DNA 实验室时,其尺寸规格能够完美匹配实验室内的标准设备。整个流程的无缝数字化管理优化升级了动物识别工作,有效减少了以往在传统鉴定方式中可能遇到的困难和挑战。

精密采样盒的生产流程

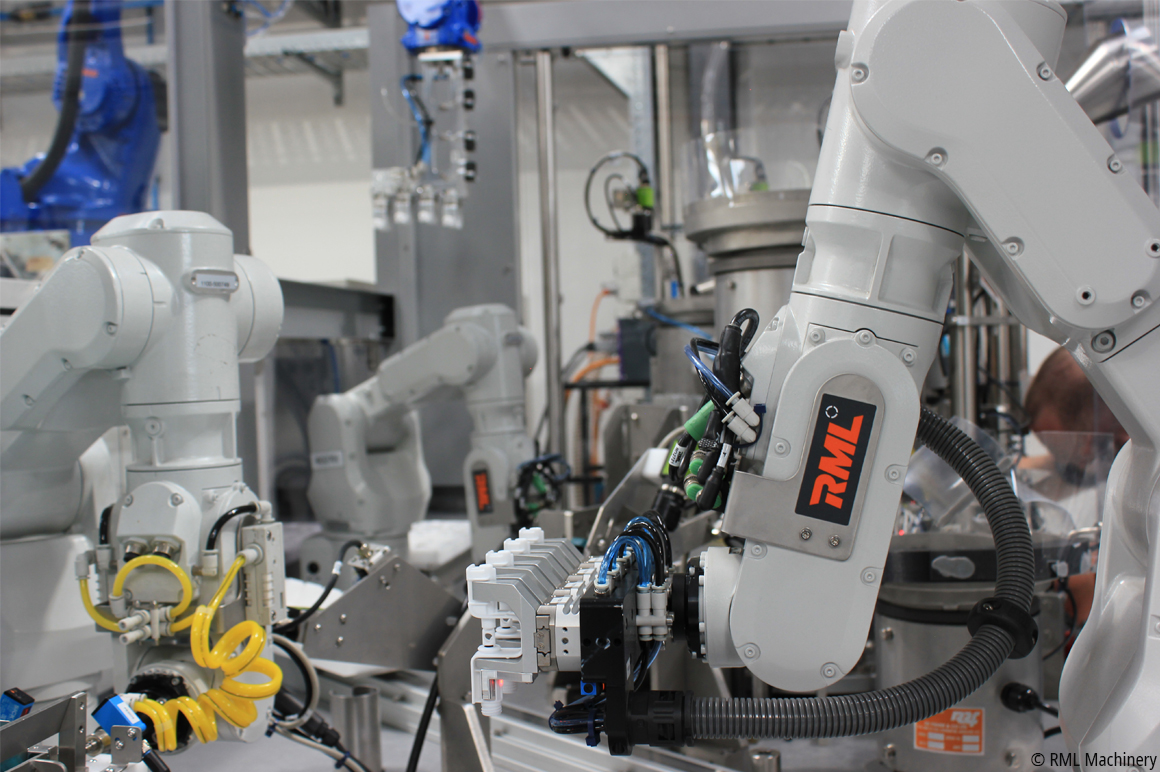

采样盒共由九个部件组成,其中一个部件专门用来装生理盐水。以往,这些采样盒的生产过程需要耗费大量人力,甚至一度被视为制约生产效率的主要瓶颈。因此,SNPShot™ 亟需引入一套高效的系统实现生产流程的全面自动化,以显著提升生产效率,达到每分钟产出 20 个成品采样盒的产能。针对这一需求,RML 提出了将 A101 注塑机作为核心解决方案,因为它能够直接从注塑机中取出采样盒主体部分。其余八个部件则被装到单独的托盘输送机中,使得各个部件能够轻松地被分离并作为独立的单元进行组装。

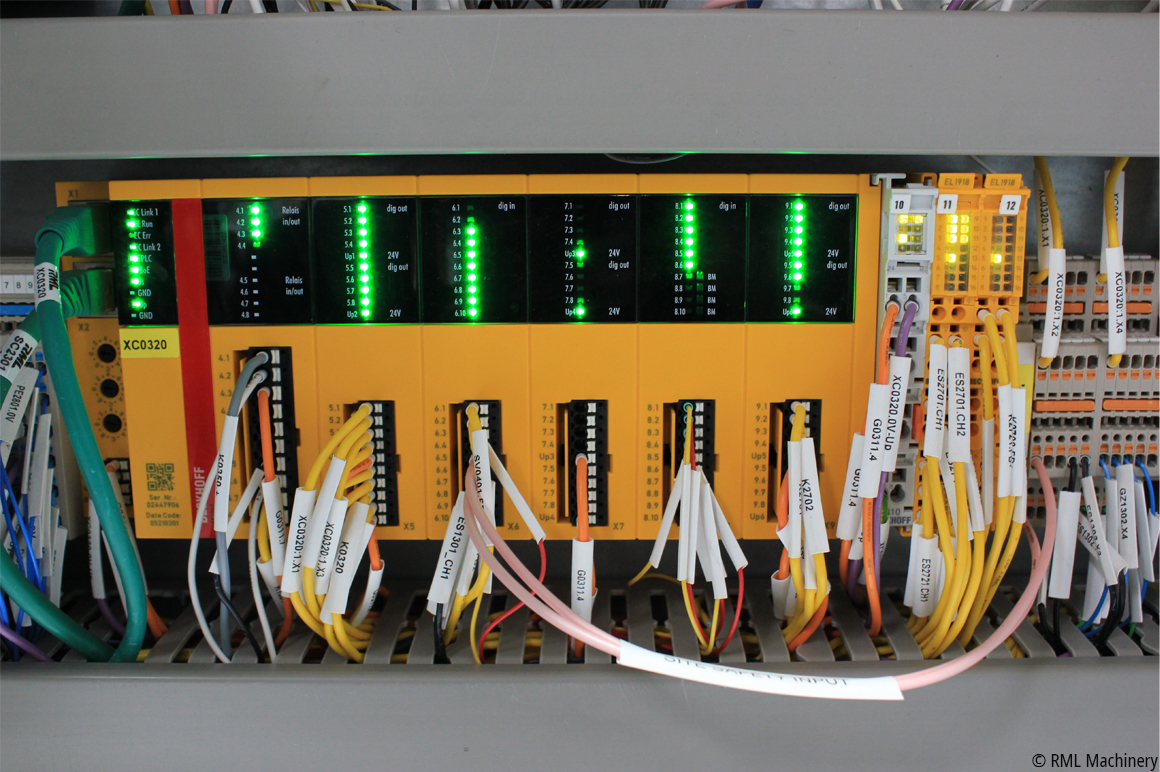

装配机由三个机器人、三个用于精确定位的倍福伺服轴、八台用于部件识别的相机、一个生理盐水分配器、一台 QR 条形码打印机以及用于对所有部件进行全程追溯的数据库集成系统组成。采样盒的每个盖子上都预先印刷了一个 DataMatrix 二维码。在装配过程中,RestAPI 接口用于读取该二维码并将信息发送至云数据库。随后系统会对该二维码进行严格验证,并通过相同的接口返回二级 QR 码。这个二级 QR 码最终将被印制在采样盒主体的外部。

高性能工业 PC 和便捷的可视化功能

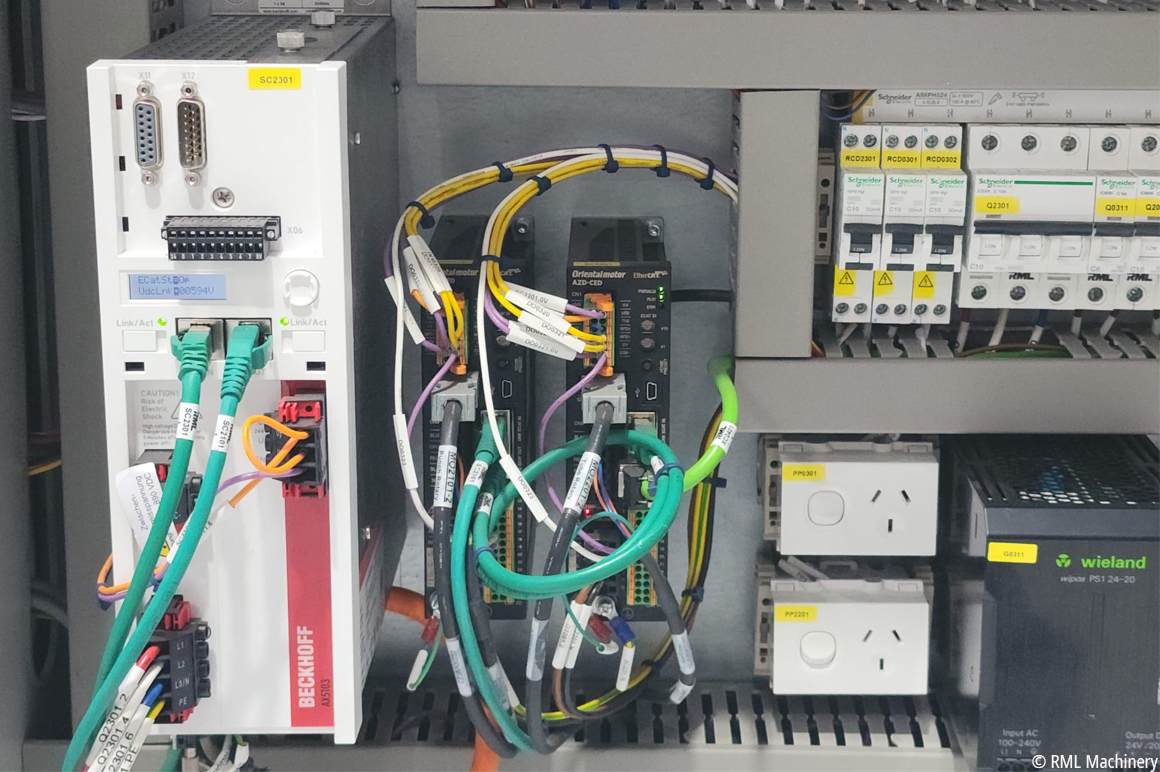

系统控制器选用的是倍福的 C6030 超紧凑型工业 PC,它搭载了主频为 3.6 GHz 的四核 Intel® Core™ i7 处理器。这款高性能处理器能够轻松满足各种高要求应用对于算力的全部需求。据 RML 公司的 Jon Marden 介绍,该系统性能非常出色,能够可靠地应对各类复杂的运动控制任务挑战,同时控制 8 个相机的图像处理流程,实现基于云端的实时数据交换。此外,它还集成了 3 个机器人的接口控制功能,并通过先进的人机界面将所有这些模块整合到一个直观、易用的操作界面中。他继续阐述道:“相较于市场上其它同类产品,这款工业 PC 凭借其卓越的计算性能以及高度紧凑的设计优势,大幅缩减了控制柜体积。”

两台与倍福工业 PC 相连的触摸屏显示器为用户带来了前所未有的便捷体验:其中一台集成了 TwinCAT HMI,极大地简化了可视化和设备控制过程;另一台则用于实时显示图像处理应用程序中每台相机的图像。操作人员从而能够一目了然地了解整个生产流程的顺序。

精密轴由倍福的 AX5103 伺服驱动器控制,该驱动器通过 EtherCAT 与工业 PC 通信。除了用于可视化的 TwinCAT 3 HMI Server 之外,系统还使用了 TwinCAT 3 PLC 和 TwinCAT 3 NC PTP,以及用于高效数据通信的 TwinCAT 3 Database Server、TwinCAT 3 TCP/IP 和 TwinCAT 3 IoT HTTPS/REST。Jon Marden 认为,倍福基于 PC 和 EtherCAT 的开放式控制技术为 RML 带来了前所未有的高精度定位系统解决方案,消除了对单一硬件供应商的依赖。