基于 PC 的控制技术非常适合实现木材加工行业中众多工艺流程的全自动化。该解决方案的覆盖范围极为广泛:从完整的锯木系统,到单台细木工板设备和小型加工单元,乃至集输送、供料/堆垛、封边加工、CNC 加工及表面处理于一体的全自动化家具生产线。基于 PC 的控制技术 — 通过极致简化的控制结构与 IT 标准的一致应用 — 既能实现高度个性化需求下的最大零件吞吐量,又能满足极高的品质要求,同时有效应对巨大的成本压力。倍福高速高性能控制技术确保家具制造商及其设备制造合作伙伴能够从容应对各种行业挑战。

倍福助力木材加工企业打造核心竞争力:

- 适用于木材加工行业所有工艺流程的端到端自动化解决方案

- 通过所有硬件和软件功能的灵活扩展,实现高性价比的系统自动化

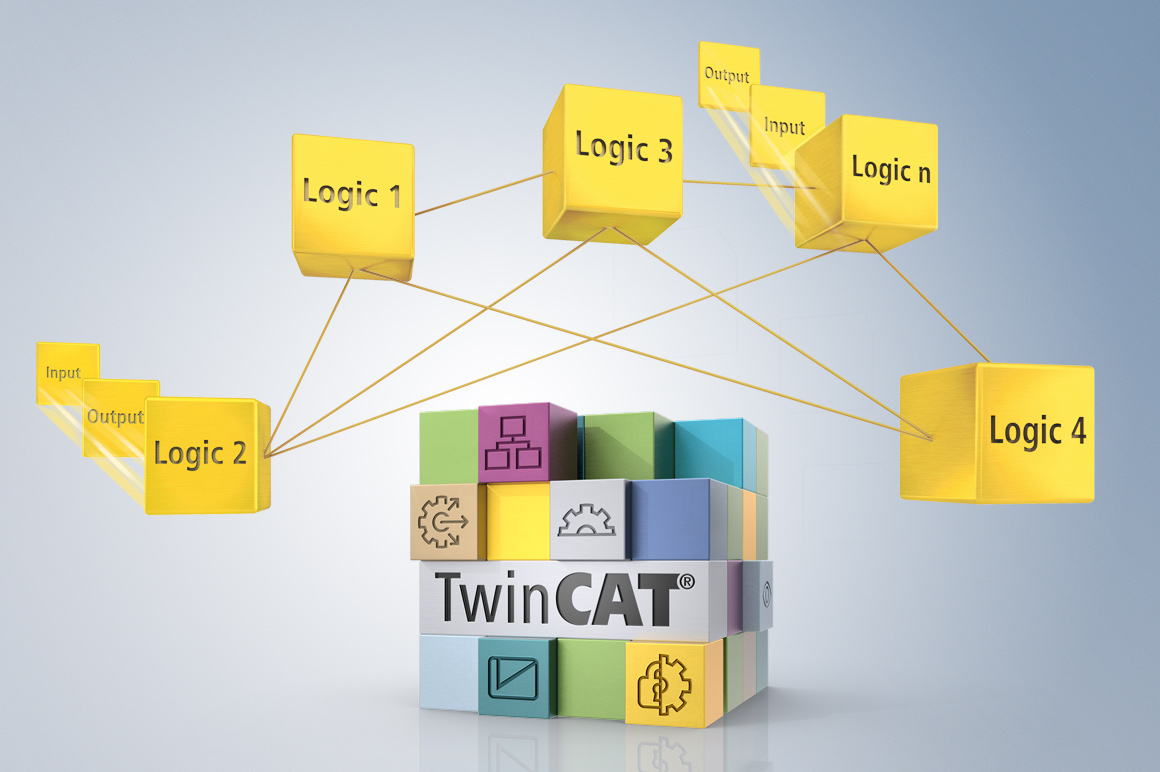

- 通过整合 PLC、运动控制、NC/CNC、机器人、HMI、视觉、AI 和特定机器学习算法,提高系统可用性并降低复杂性

- 硬件和软件中的开放接口提高了机械设计的灵活性

- 深耕木材加工行业数十载的可靠合作伙伴