无损检测技术在航空航天领域的应用

当 Innerspec Technologies 受一家大型航空航天终端用户的委托,着手开发一套无损检测(NDT)系统时,该公司决定选用倍福灵活的基于 PC 的自动化控制解决方案。该机器人解决方案凭借其先进的开放式控制架构、出色的运动控制性能以及高效的通信能力,能够轻松应对各种复杂几何形状部件的检测需求,大幅提升了系统整体吞吐量。

为航空航天领域的客户设计无损检测系统无疑是一项极具挑战性的任务。即便待检测的部件不涉及机密,但随着企业对设计的不断优化,它们也可能快速变化。“检测类型的选择取决于部件的几何形状、材料成分以及需要检测的缺陷类型。”Innerspec 系统工程总监 Cory Grant 表示。“我们或许仅能接收到有限数量的样品以供验收测试之用,但我们必须为各种前所未见的部件设计设备。因此,可以说,我们是在围绕未知参数进行工作,力求让设备具备尽可能多的通用性。”

Innerspec 公司自 1989 年成立以来,始终保持着无损检测系统领域先驱者的角色。该公司总部位于弗吉尼亚州的福里斯特,其工程师团队专注于为航空航天、交通运输、能源等多个领域的领军企业设计并打造定制化的无损检测系统。他们还开发了电磁超声(EMAT)等先进的检测技术,该技术在应用时无需依赖液体超声耦合剂。为了满足不同客户的多样化需求,该公司提供了多种检测类型,包括超声波检测(UT)、涡流检测和相控阵超声检测(PAUT)。

Innerspec 凭借倍福提供的开放且可扩展技术的高度灵活性,成功满足了各类部件及检测方法的实际需求。“倍福的自动化技术理念与我们不谋而合。”Cory Grant 说道,“他们提供开放灵活的工具以及详尽全面的文档资料,使用户能够根据具体的应用需求定制和优化产品。”

对关键部件进行全面测试

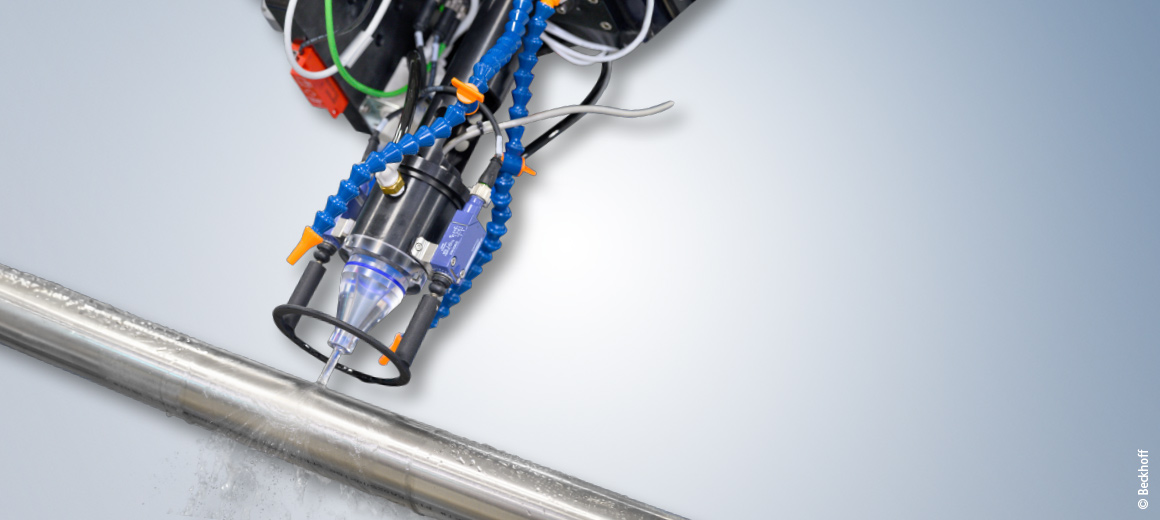

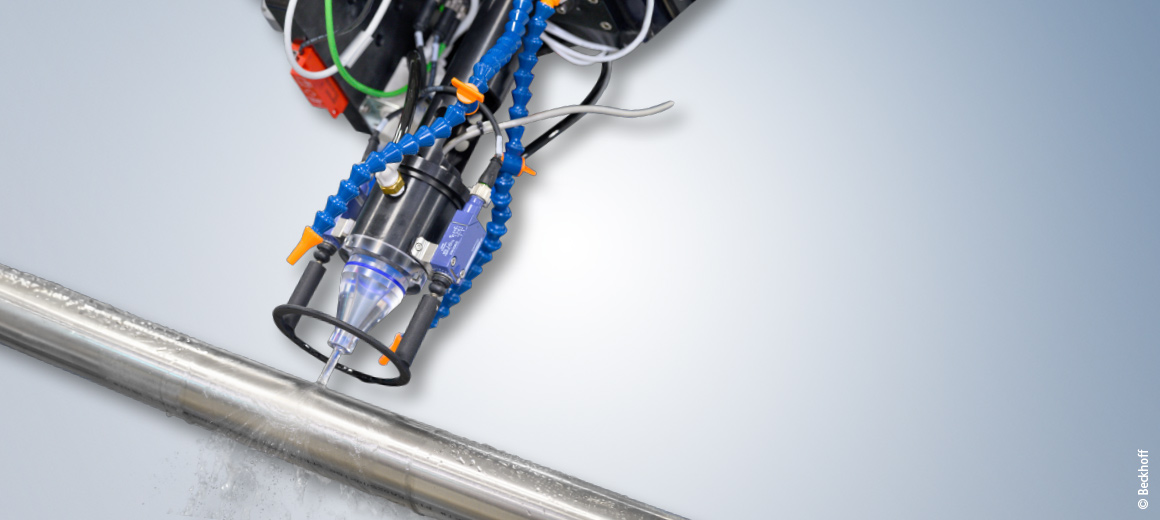

Innerspec 研发的 Robotic Twin 系统总计集成了 18 个协同运动的轴,包括两个安装在轨道上的机器人、一个用于涡流检测的转盘、一个线性旋转执行器,以及一个容量达 5000 加仑(约 19000 升)的超声检测水箱,该水箱内部还配备了一个转盘,能够处理重量高达 3000 磅(1360 千克)的部件。

在这个系统中,自动化组件能够确保测试数据在工业服务器及两台第三方 PC 之间实现无缝共享。其中,一台 PC 负责采集和安全存储数据,而另一台 PC 则供具备专业技能的人员进行手动分析。

Cory Grant 在无损检测系统建造领域的初次尝试,是与一家系统集成商携手合作完成的。在那里,他亲眼见证了倍福的 EtherCAT 技术和基于 PC 的控制技术如何为测试测量应用领域打造一个既强大又灵活的平台。自 2021 年加入 Innerspec 以来,他便与公司内部的工程团队合作,开始转向采用倍福技术。“早在 2015 年,我就开始寻找那些融入了软件开发原则、版本控制、结构化文本以及面向对象编程思想的更为灵活的控制系统。在这些方面,与倍福的合作一直为我们带来了巨大的优势。”Grant 赞叹道。

自动化软件加速开发进程

据 Innerspec 专家介绍,倍福的 TwinCAT 软件是提升无损检测系统性能和灵活性的关键所在。该软件不仅简化了 PLC 和 PTP 运动控制的实现,还为自动化的各个层面提供了端到端的开发和 Runtime 环境。“得益于 TwinCAT 与 Microsoft Visual Studio® 的集成,工程师们能够使用最适合其应用需求的编程语言进行开发。”倍福销售经理 Rodney Reid 说道,“这些语言包括面向对象的 IEC 61131-3 标准语言、自定义和预定义的功能块,以及 C#、C++ 和 Python 等计算机科学语言。”Cory Grant 充分利用了这一优势,促进了控制工程师与软件工程师之间的协同合作。他们共同在 TwinCAT HMI 中搭建了设备的操作界面,该界面支持 HTML5 和 JavaScript 等网页设计标准,能够打造出具有现代感的用户体验(UX)。

TwinCAT XML Server 也为 Innerspec 的系统增添了优势。此功能包含一个 PLC 库,使得用户可以方便地读写访问作为变量存储在 PLC 中的 XML 数据。“通过这种方式,我能够将所有配置设置添加到 XML 文件中。因此,无论客户是在进行新部件的设置还是维护工作,TwinCAT XML Server 都能显著提升系统的可扩展性、透明度以及可控性。”Cory Grant 解释道。

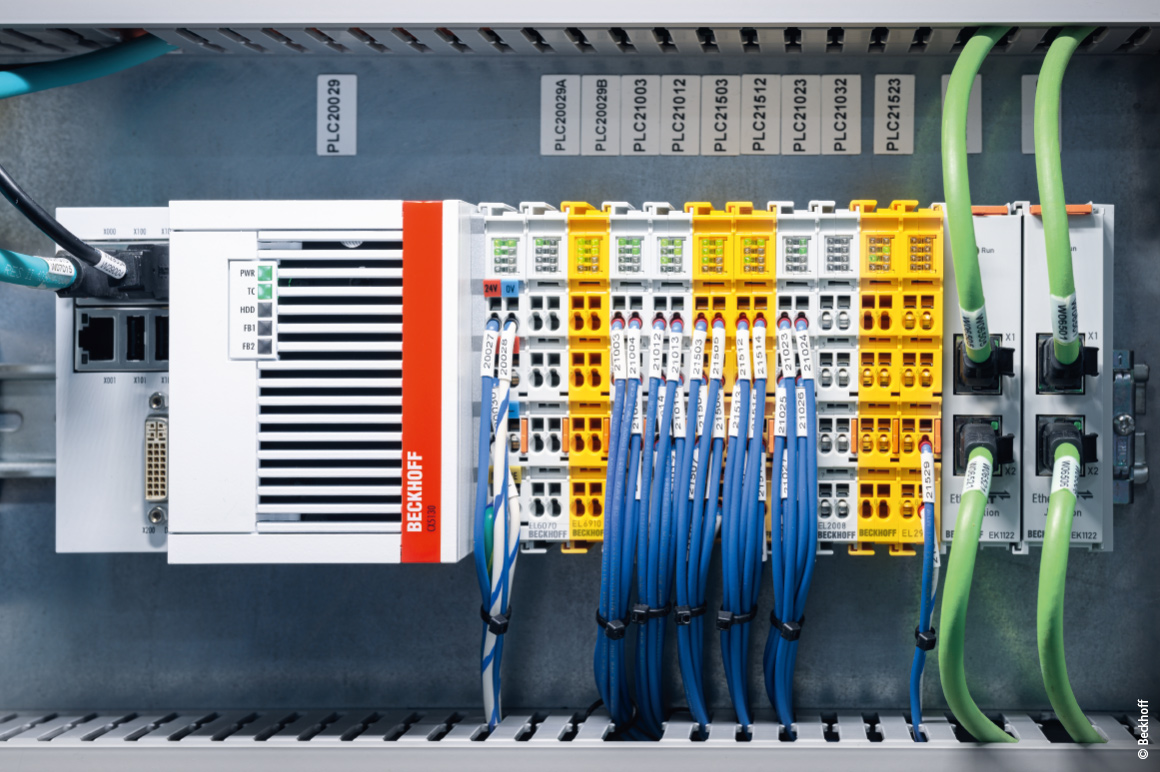

航空航天测试中心的核心控制系统

倍福 CX5130 嵌入式控制器用作整个系统的设备控制器。CX5130 通过直接连接的 EtherCAT 端子模块从机械臂末端工具的各类传感器中采集数据,并使用 TwinCAT IoT 中的 OPC UA 和 MQTT 功能将这些数据发送至系统的服务器和分析 PC 中。这款多核设备控制器凭借其极快的周期时间,能够支持由 AM8000 伺服电机和 AX5206 伺服驱动器驱动的四个伺服轴以及 16 个第三方电机和两个机器人控制器实现高精度的运动控制。

最终构建了一个能够在水下检测直径达 100 英寸(250 厘米)、重量达 2500 磅(超过一吨)的部件的高性能系统。“在转盘升降过程中,TwinCAT 的软件齿轮库能够完美地实现电机的同步控制。”Cory Grant 说道,“当转盘接近水箱底部时,伺服系统会自动从位置控制模式切换至扭矩控制模式。我们通过调整电机至预设扭矩,将框架推送至水箱底部,使其与楔形硬质挡块紧密接触,进而将其固定到位。这样,巨大的部件即便以每分钟 30 转的速度高速旋转,依然能够保持稳定状态。”

两个双通道 AX5206 伺服驱动器负责为全部四台倍福电机提供动力。它们还通过 TwinSAFE。直接在驱动器组件中集成了安全功能。通过采用 Safety over EtherCAT(FSoE)通信协议,系统能够支持一系列安全相关的驱动功能,包括 STO、SS1 和 SS2。

EtherCAT 的实时通信功能使得各个运动轴之间能够实现高精度的同步控制。此外,通过单电缆技术 (OCT)将供电和通信功能集于一体,有助于减少这个约 120 英尺(或约 36 米)长的系统所需的布线时间和成本。“由于系统原生支持 EtherCAT,因此完全消除了与机器人之间的通信障碍,从而使我们能够更轻松地即时更换机械臂末端工具。在这里,EtherCAT 的热连接功能助力我们灵活适应各类检测需求。”Innerspec 公司项目工程师 Joseph Ziedas 说道。

无缝集成带来性能显著提升

Innerspec 成功满足了其航空航天领域重要客户所有极为严格的技术要求。双机器人无损检测系统具备极高的灵活性,能够轻松应对未来可能出现的各种新部件或新工艺挑战。转向采用倍福技术确保了系统性能的显著提升。例如,Cory Grant 能够编写自定义的 C++ 代码,并利用 TwinCAT 功能进行部署,而无需依赖机器人控制器的基础功能来触发工具:“借助库卡的 Fast Send Driver,每次更新的时间可以缩短至 1 毫秒,但使用我们在 TwinCAT 的 C++ 模块中实现的软件算法,仅需约 100 微秒即可完成更新。因此,我们基本上能够以比以往快 10 倍的速度触发仪器,从而极大提升了检测速度和准确性。”

倍福基于 PC 的控制技术还通过 TwinCAT HMI(内置 EtherCAT 诊断视图)和 TwinCAT XML Server 进一步增强了操作人员的交互体验,Cory Grant 解释道:“我在构建系统时设定了两个主要目标:一是让设备操作人员满意,二是让维护人员满意。对于双机器人系统,我们深知操作人员偏爱机器的外观设计、操作手感、用户界面,以及其卓越的稳定性和灵活性。”